Новости

Инновационные применения и тенденции использования лазерных станков для обработки пластмасс (2)

III. Интеллектуальная модернизация: от оборудования к системе

1. Самообучение процесса с помощью ИИ:

Новые системы лазерной резки могут автоматически регулировать параметры мощности и скорости в зависимости от партий материала с помощью алгоритмов машинного обучения.

Испытания на заводе по производству автомобильных запчастей показали, что эта функция увеличила процент годных изделий при резке материала ПК с 88% до 96% и сократила время ручной отладки на 40%.

2. Предварительный просмотр с помощью цифрового двойника:

С помощью технологии виртуального моделирования предприятия могут моделировать траектории луча и тенденции термической деформации до начала резки,

чтобы заранее выявить дефекты конструкции. Пример из исследовательского учреждения показывает,

что использование цифровых двойников сократило затраты на пробные испытания новых продуктов на 30% и сократило цикл исследований и разработок на 2 недели.

3. Система удаленного управления и технического обслуживания:

С помощью модулей IoT инженеры могут отслеживать такие параметры, как температура лазера и давление газа, в режиме реального времени с помощью мобильных приложений.

Система раннего предупреждения сообщает о необходимости технического обслуживания за 72 часа, сокращая время простоя на 60%.

IV. Охрана окружающей среды и практика устойчивого развития

1. Прорыв в обработке биоразлагаемых материалов:

Полимолочная кислота (PLA), как биоразлагаемый пластик, требует контроля теплового воздействия во время лазерной резки для предотвращения карбонизации материала.

Эксперименты показывают, что резка листов PLA толщиной 2 мм с помощью импульсного лазера мощностью 20 Вт (частота 100 кГц) со скоростью 50 мм/с позволяет контролировать ширину зоны термического воздействия в пределах 0,3 мм,

что соответствует потребностям таких областей применения, как столовые приборы и сельскохозяйственные мульчирующие пленки.

2. Инновации в энергосберегающих технологиях:

Электрооптическая эффективность преобразования нового поколения волоконных лазеров достигает 30%, что позволяет экономить более 50% энергии по сравнению с традиционными CO₂-лазерами.

При расчете на 3000 часов работы в год одно устройство может сэкономить примерно 20 000 юаней на электроэнергии, что окупит разницу в цене оборудования в течение 5 лет.

3. Модель циклической экономики:

Отходы, образующиеся при лазерной резке (например, акриловая крошка), могут быть измельчены и переработаны для литья под давлением низкоценных изделий.

Данные предприятия по переработке отходов показывают, что этот процесс увеличивает коэффициент переработки пластика с 30% до 75%.

V. Перспективы развития технологий и рекомендации по инвестициям

1. Исследование передовых технологий

Высокомощные волоконные лазеры: оборудование мощностью 10 кВт обеспечивает резку инженерных пластмасс толщиной 20 мм со скоростью 10 мм/с,

что подходит для обработки толстостенных деталей, таких как автомобильные бамперы.

Гибридная лазерная технология: двухлучевая система, сочетающая CO₂ и волоконные лазеры, позволяет одновременно выполнять резку и обработку поверхности (например, маркировку), удваивая эффективность.

2. Стратегия выбора оборудования для предприятий

Малые и средние предприятия:

приоритет следует отдавать лазерным станкам для резки CO₂ мощностью 30-50 Вт (бюджет 150 000-250 000 юаней) для удовлетворения стандартных потребностей в рекламе, упаковке и т. д.

Крупномасштабное производство:

рекомендуется использовать волоконное оборудование мощностью 80-100 Вт (бюджет 600 000-800 000 юаней) и предусмотреть интерфейсы автоматизации для адаптации к будущим модернизациям производственных линий.

3. Направления развития персонала

Операторам необходимо освоить базовое проектирование в CAD, анализ свойств материалов (например, различия в температурах плавления различных пластмасс) и навыки устранения неисправностей оборудования.

Рекомендуется повышать профессиональную квалификацию с помощью онлайн-курсов, предоставляемых производителями (например, «Сертификация по технологии лазерной обработки»).

VI. Заключение

Лазерные станки для резки меняют ландшафт отрасли переработки пластмасс, превращаясь из «высокоточных инструментов» в «интеллектуальные решения».

Независимо от того, идет ли речь о крупномасштабном производстве, стремящемся к эффективности, или о персонализированном производстве,

ориентированном на инновации, лазерные технологии демонстрируют высокую адаптивность.

В связи с ужесточением экологических требований и снижением технических затрат ожидается,

что уровень проникновения лазерного оборудования на отечественные предприятия по переработке пластмасс увеличится с нынешних 25% до 45% в течение следующих трех лет,

и те, кто заранее внедрит эти технологии, получат конкурентное преимущество.

-

Какие меры предосторожности необходимо соблюдать при работе с лазерным маркиратором?

1. Категорически запрещается включать блок питания лазера и блок питания с модуляцией добротности без воды или при нарушении циркуляции воды.

2. Блок питания с модуляцией добротности не должен работать без нагрузки (т.е. выходной контакт блока питания с модуляцией добротности должен быть оставлен плавающим).

3. В случае возникновения каких-либо ненормальных явлений сначала выключите гальванометр и выключатель с ключом, а затем проведите проверку.

4. Запрещается включать другие компоненты до включения криптоновой лампы во избежание попадания высокого напряжения и повреждения компонентов.

5. Следите за тем, чтобы выходной контакт (анод) блока питания лазера оставался подвешенным во избежание искрения и пробоя другими электроприборами.

6. Поддерживайте чистоту внутренней циркулирующей воды. Регулярно очищайте резервуар для воды и заполняйте его чистой деионизированной или чистой водой.

-

Что делать, если интенсивность лазерного луча снизилась и маркировка стала недостаточно четкой?

1. Выключите аппарат и проверьте, изменился ли лазерный резонатор; отрегулируйте линзу резонатора. Добейтесь наилучшего светового пятна на выходе;

2. Акустооптический кристалл смещен или выходная энергия акустооптического источника питания слишком низкая;

Отрегулируйте положение аудиовизуального кристалла или увеличьте рабочий ток аудиовизуального источника питания;

3. Лазерный луч, попадающий в гальванометр, отклоняется от центра: отрегулируйте лазер;

4. Если ток отрегулирован примерно на 20 А, но светочувствительность по-прежнему недостаточна: криптоновая лампа стареет. Замените ее на новую.

-

Как обслуживать станок для УФ-лазерной резки?

1. Необходимо регулярно проводить уборку ежедневно, удаляя мусор со столешницы, ограничителей и направляющих, а также смазывая направляющие смазочным маслом.

2. Необходимо регулярно очищать контейнер для сбора отходов, чтобы предотвратить засорение выпускного отверстия излишками отходов.

3. Очищайте чиллер каждые 15 дней, сливая всю воду из него и заполняя его чистой водой.

4. Отражатель и фокусирующую линзу следует протирать специальным чистящим раствором каждые 6–8 часов.

При протирке используйте ватный диск или ватную палочку, смоченную в чистящем растворе, и протирайте фокусирующую линзу от центра к краю против часовой стрелки.

При этом будьте осторожны, чтобы не поцарапать линзу.

5. Условия в помещении могут повлиять на срок службы устройства, особенно в условиях повышенной влажности и запыленности.

Влажная среда склонна вызывать ржавчину на отражающих линзах, а также легко может привести к коротким замыканиям, разрядам и искрению бархатного лазера.

-

Какие несчастные случаи могут быть вызваны лазерным излучением при использовании лазерного рез

(1) Пожар возник из-за контакта лазера с легковоспламеняющимися материалами.

Всем известно, что мощность лазерных генераторов очень высока, особенно если речь идёт о мощных лазерных режущих станках, температура излучаемого лазером лазера чрезвычайно высока. Вероятность возникновения пожара при контакте лазерного луча с легковоспламеняющимися предметами очень высока.

(2) Во время работы станка могут выделяться вредные газы.

Например, при резке кислородом происходит химическая реакция с режущим материалом, в результате которой образуются неизвестные химические вещества, мелкодисперсные частицы и другие примеси. Попадая в организм человека, кислород может вызывать аллергические реакции или дискомфорт в лёгких и других дыхательных путях. При выполнении работ следует принимать меры предосторожности.

(3) Прямое воздействие лазера на организм человека может быть вредным.

Вред, наносимый лазерами человеческому организму, в основном включает повреждения глаз и кожи. Среди вреда, наносимого лазерами, повреждение глаз является наиболее серьёзным. Более того, повреждение глаз является необратимым. Поэтому при выполнении домашнего задания необходимо уделять внимание защите глаз.

-

Каков диаметр сфокусированного пятна наносекундного, пикосекундного и фемтосекундного лазера?

Наносекунда: диаметр светового пятна составляет 0,5–1 мм.

Пикосекунда: диаметр сфокусированного пятна составляет около 0,02 мм.

Фемтосекунда: под воздействием лазерного луча с высокой частотой повторения 100–200 кГц и очень короткой длительностью импульса 10 пс

диаметр сфокусированного пятна составляет всего 0,003 мм.

-

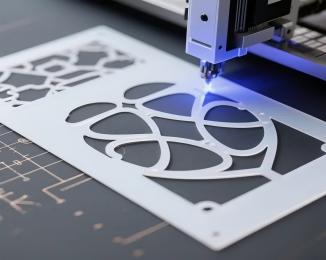

Каковы основные области применения станков для УФ-лазерной резки?

Станок для лазерной резки с ультрафиолетовым излучением (УФ) может использоваться для резки и разделения печатных плат.

Он может точно резать и формовать различные типы печатных плат с V-образными и штампованными отверстиями, а также с вырезами и крышками.

Он также может использоваться для разделения корпусных печатных плат и обычных гладких плат.

Он подходит для резки различных типов подложек печатных плат, таких как керамические подложки, гибко-жёсткие платы, FR4, печатные платы, гибкие печатные платы, модули распознавания отпечатков пальцев, защитные плёнки, композитные материалы, медные подложки, алюминиевые подложки и т. д.

-

Меры предосторожности при работе с лазерными режущими станками для обработки различных металли

Медь и латунь:

Оба материала обладают высокой отражательной способностью и отличной теплопроводностью.

Латунь толщиной менее 1 мм можно обрабатывать азотным лазером.

Можно резать медь толщиной менее 2 мм. В качестве газа для лазерной резки должен использоваться кислород.

Резка меди и латуни возможна только при наличии в системе устройства, обеспечивающего «поглощение отражения». В противном случае отражение повредит оптические компоненты.

Синтетические материалы:

К обрабатываемым синтетическим материалам относятся: термопласты, термореактивные материалы и искусственный каучук.

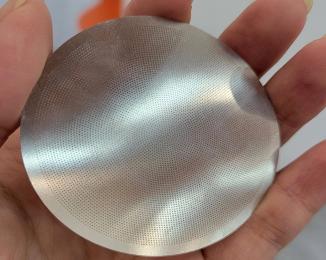

Алюминий:

Несмотря на высокую отражательную способность и теплопроводность, алюминиевые материалы толщиной менее 6 мм можно резать, в зависимости от типа сплава и мощности лазера.

При резке кислородом поверхность реза получается шероховатой и твёрдой.

При использовании азота поверхность реза получается гладкой.

Чистый алюминий чрезвычайно трудно резать из-за его высокой чистоты.

Резка алюминиевых материалов возможна только при установке устройства «отражение-поглощение» на систему волоконного лазера.

В противном случае отражение может повредить оптические компоненты.

-

На что следует обратить внимание при лазерной резке нержавеющей стали?

Лазерная резка нержавеющей стали требует использования кислорода при условии отсутствия окисления кромок.

Если для получения кромок без окисления и заусенцев используется азот, дальнейшая обработка не требуется.

Нанесение масляной пленки на поверхность листа обеспечит лучший эффект перфорации без снижения качества обработки.