Новости

Проблемы производства, лежащие в основе взрывного роста отрасли гибких датчиков

Согласно отчету Global Flexible Electronics Industry Report за 2025 год, ожидается, что объем рынка превысит 57,2 млрд долларов США. Гибкие материалы широко используются в носимых устройствах, интеллектуальных автомобилях,

системах медицинского мониторинга и других областях. Однако отрасль сталкивается с тремя основными проблемами:

Дилемма адаптации материалов: более 60% рынка приходится на новые гибкие материалы, такие как графен, углеродные нанотрубки и полиимид (полиимидная пленка).

Традиционная механическая обработка легко приводит к деформации материала или карбонизации краев.

Узкое место в структурной точности: требования к обработке, такие как ширина электродной линии на уровне 5 мкм и расстояние между отверстиями 0,1 мм, значительно превышают предел точности традиционной литографии в 100 мкм.

Проблема эффективности массового производства: сложные процессы, такие как многослойная укладка и формовка криволинейных поверхностей, требуют ручной настройки,

а выход годных изделий на одной производственной линии обычно ниже 80%.

Станки для лазерной резки с их бесконтактной обработкой, фокусировкой высокой плотности энергии и программируемым планированием траектории стали ключевой технологией для решения этих задач,

позволяя создавать гибкие датчики от лабораторных образцов до крупномасштабного производства.

Четыре ключевых технологических прорыва в области лазерной резки, расширяющих возможности производства гибких датчиков

1. Решения для прецизионной обработки для полной адаптации к материалам

Станки для лазерной резки, ориентированные на разнообразные материалы гибких датчиков, обеспечивают прецизионную обработку благодаря технологии совместной работы с несколькими источниками света:

Холодная обработка ультрафиолетовым лазером (длина волны 355 нм): позволяет резать электроды тензодатчиков с шириной линии 10 мкм на ПЭТ-пленке толщиной 0,05 мм с зоной термического воздействия<2 мкм,

предотвращая термическую деформацию материала.

Сверхточная обработка фемтосекундным лазером (длительность импульса<500 фс): обеспечивает безуглеродное соединение при сварке электродом из серебряной нанопроволоки с диаметром паяного соединения всего 5 мкм,

увеличивая электропроводность на 30%.

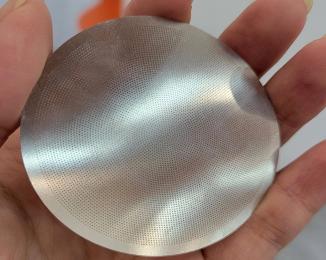

Структурирование CO₂-лазером: подготовка массива пористого графена размером 20 × 20 см за 30 секунд, что в 100 раз эффективнее традиционного химического осаждения из паровой фазы, подходит для гибких подложек датчиков давления.

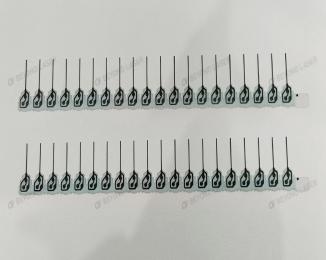

Пример из практики: производитель медицинских приборов использовал решение для лазерной резки для обработки гибких электродов ЭКГ на полиимидной пленке толщиной 0,1 мм.

Годовая производительность составляет более 2 миллионов штук на линию, а флуктуация импеданса электрода контролируется в пределах ±2%.

2. Революционное улучшение возможностей прецизионной обработки в трёхмерном пространстве

Благодаря пятикоординатным системам сопряжения и интеллектуальным алгоритмам траектории, станки для лазерной резки обеспечивают высокоточную формовку сложных гибких сенсорных структур:

Технический индикатор | Традиционная механическая обработка | Технология лазерной резки | Улучшение производительности |

Минимальная ширина линии | 100μm | 5μm | 20 раз |

Радиус кривизны обработки криволинейной поверхности | ≥1mm | 0.05mm | 20 раз |

Точность резки многослойных материалов | ±50μm | ±1μm | 50 раз |

Формирование трёхмерных криволинейных поверхностей: конструкция головки с двойным поворотом ±135° обеспечивает микрофлюидную обработку каналов на изогнутых стеклянных и силиконовых подложках с точностью угла наклона 0,05 мм,

что соответствует требованиям к посадке на изогнутые поверхности носимых датчиков кожи.

Отшелушивание многослойных гетерогенных материалов: технология постепенного затухания лазерной энергии обеспечивает точную послойную резку 10-слойной полиимидной плёнки с погрешностью позиционирования<5 мкм,

решая проблему смещения слоёв в традиционных процессах.

3. Интеллектуальные производственные системы, реконструирующие производственный процесс

Оборудование для лазерной резки, оснащенное алгоритмами искусственного интеллекта, позволяет создать интеллектуальную производственную линию для гибких датчиков:

Самоадаптация параметров процесса: более 1000 встроенных баз данных обработки материалов автоматически подбирают мощность лазера (5–50 Вт) и скорость сканирования (100–500 мм/с) в соответствии с типом исходного материала

(например, PDMS и покрытия серебряной пастой), сокращая время ручной отладки на 70%.

Полный контроль качества процесса: интегрированные системы визуального контроля и датчики вибрации в режиме реального времени отслеживают шероховатость режущей кромки (<10 мкм) и вибрацию оборудования (<5 мкм/с),

повышая выход годных изделий до 99,2%.

Подключение к облаку: поддержка подключения к системе MES для удаленного мониторинга энергопотребления оборудования и срока службы расходных материалов (например, раннего оповещения о сроке службы лазерной трубки),

помогая предприятиям внедрить цифровое управление цехом.

4. Интеграция процессов стимулирует появление новых производственных моделей

Лазерные режущие станки преодолевают ограничения, связанные с однопроцессным производством, и обеспечивают многопроцессное кооперативное производство:

Интеграция резки и сварки: после резки электродов датчиков на металлической фольге толщиной 0,1 мм одновременно выполняется лазерная сварка паяных соединений толщиной 5 мкм, что снижает потери при передаче сигнала.

Модификация поверхности для повышения производительности: фемтосекундные лазеры протравливают микромасштабные массивы выступов на поверхности полиимидной пленки,

увеличивая силу трения при соприкосновении с кожей датчика на 40%, что подходит для спортивных накладок для мониторинга.

Микроструктурная функциональная обработка: обработка массивов воздушных отверстий диаметром 20 мкм на пленках PDMS сокращает время отклика датчиков влажности с 10 до 3 секунд, что отвечает требованиям мониторинга в жестких условиях.

-

Какие меры предосторожности необходимо соблюдать при работе с лазерным маркиратором?

1. Категорически запрещается включать блок питания лазера и блок питания с модуляцией добротности без воды или при нарушении циркуляции воды.

2. Блок питания с модуляцией добротности не должен работать без нагрузки (т.е. выходной контакт блока питания с модуляцией добротности должен быть оставлен плавающим).

3. В случае возникновения каких-либо ненормальных явлений сначала выключите гальванометр и выключатель с ключом, а затем проведите проверку.

4. Запрещается включать другие компоненты до включения криптоновой лампы во избежание попадания высокого напряжения и повреждения компонентов.

5. Следите за тем, чтобы выходной контакт (анод) блока питания лазера оставался подвешенным во избежание искрения и пробоя другими электроприборами.

6. Поддерживайте чистоту внутренней циркулирующей воды. Регулярно очищайте резервуар для воды и заполняйте его чистой деионизированной или чистой водой.

-

Что делать, если интенсивность лазерного луча снизилась и маркировка стала недостаточно четкой?

1. Выключите аппарат и проверьте, изменился ли лазерный резонатор; отрегулируйте линзу резонатора. Добейтесь наилучшего светового пятна на выходе;

2. Акустооптический кристалл смещен или выходная энергия акустооптического источника питания слишком низкая;

Отрегулируйте положение аудиовизуального кристалла или увеличьте рабочий ток аудиовизуального источника питания;

3. Лазерный луч, попадающий в гальванометр, отклоняется от центра: отрегулируйте лазер;

4. Если ток отрегулирован примерно на 20 А, но светочувствительность по-прежнему недостаточна: криптоновая лампа стареет. Замените ее на новую.

-

Как обслуживать станок для УФ-лазерной резки?

1. Необходимо регулярно проводить уборку ежедневно, удаляя мусор со столешницы, ограничителей и направляющих, а также смазывая направляющие смазочным маслом.

2. Необходимо регулярно очищать контейнер для сбора отходов, чтобы предотвратить засорение выпускного отверстия излишками отходов.

3. Очищайте чиллер каждые 15 дней, сливая всю воду из него и заполняя его чистой водой.

4. Отражатель и фокусирующую линзу следует протирать специальным чистящим раствором каждые 6–8 часов.

При протирке используйте ватный диск или ватную палочку, смоченную в чистящем растворе, и протирайте фокусирующую линзу от центра к краю против часовой стрелки.

При этом будьте осторожны, чтобы не поцарапать линзу.

5. Условия в помещении могут повлиять на срок службы устройства, особенно в условиях повышенной влажности и запыленности.

Влажная среда склонна вызывать ржавчину на отражающих линзах, а также легко может привести к коротким замыканиям, разрядам и искрению бархатного лазера.

-

Какие несчастные случаи могут быть вызваны лазерным излучением при использовании лазерного рез

(1) Пожар возник из-за контакта лазера с легковоспламеняющимися материалами.

Всем известно, что мощность лазерных генераторов очень высока, особенно если речь идёт о мощных лазерных режущих станках, температура излучаемого лазером лазера чрезвычайно высока. Вероятность возникновения пожара при контакте лазерного луча с легковоспламеняющимися предметами очень высока.

(2) Во время работы станка могут выделяться вредные газы.

Например, при резке кислородом происходит химическая реакция с режущим материалом, в результате которой образуются неизвестные химические вещества, мелкодисперсные частицы и другие примеси. Попадая в организм человека, кислород может вызывать аллергические реакции или дискомфорт в лёгких и других дыхательных путях. При выполнении работ следует принимать меры предосторожности.

(3) Прямое воздействие лазера на организм человека может быть вредным.

Вред, наносимый лазерами человеческому организму, в основном включает повреждения глаз и кожи. Среди вреда, наносимого лазерами, повреждение глаз является наиболее серьёзным. Более того, повреждение глаз является необратимым. Поэтому при выполнении домашнего задания необходимо уделять внимание защите глаз.

-

Каков диаметр сфокусированного пятна наносекундного, пикосекундного и фемтосекундного лазера?

Наносекунда: диаметр светового пятна составляет 0,5–1 мм.

Пикосекунда: диаметр сфокусированного пятна составляет около 0,02 мм.

Фемтосекунда: под воздействием лазерного луча с высокой частотой повторения 100–200 кГц и очень короткой длительностью импульса 10 пс

диаметр сфокусированного пятна составляет всего 0,003 мм.

-

Каковы основные области применения станков для УФ-лазерной резки?

Станок для лазерной резки с ультрафиолетовым излучением (УФ) может использоваться для резки и разделения печатных плат.

Он может точно резать и формовать различные типы печатных плат с V-образными и штампованными отверстиями, а также с вырезами и крышками.

Он также может использоваться для разделения корпусных печатных плат и обычных гладких плат.

Он подходит для резки различных типов подложек печатных плат, таких как керамические подложки, гибко-жёсткие платы, FR4, печатные платы, гибкие печатные платы, модули распознавания отпечатков пальцев, защитные плёнки, композитные материалы, медные подложки, алюминиевые подложки и т. д.

-

Меры предосторожности при работе с лазерными режущими станками для обработки различных металли

Медь и латунь:

Оба материала обладают высокой отражательной способностью и отличной теплопроводностью.

Латунь толщиной менее 1 мм можно обрабатывать азотным лазером.

Можно резать медь толщиной менее 2 мм. В качестве газа для лазерной резки должен использоваться кислород.

Резка меди и латуни возможна только при наличии в системе устройства, обеспечивающего «поглощение отражения». В противном случае отражение повредит оптические компоненты.

Синтетические материалы:

К обрабатываемым синтетическим материалам относятся: термопласты, термореактивные материалы и искусственный каучук.

Алюминий:

Несмотря на высокую отражательную способность и теплопроводность, алюминиевые материалы толщиной менее 6 мм можно резать, в зависимости от типа сплава и мощности лазера.

При резке кислородом поверхность реза получается шероховатой и твёрдой.

При использовании азота поверхность реза получается гладкой.

Чистый алюминий чрезвычайно трудно резать из-за его высокой чистоты.

Резка алюминиевых материалов возможна только при установке устройства «отражение-поглощение» на систему волоконного лазера.

В противном случае отражение может повредить оптические компоненты.

-

На что следует обратить внимание при лазерной резке нержавеющей стали?

Лазерная резка нержавеющей стали требует использования кислорода при условии отсутствия окисления кромок.

Если для получения кромок без окисления и заусенцев используется азот, дальнейшая обработка не требуется.

Нанесение масляной пленки на поверхность листа обеспечит лучший эффект перфорации без снижения качества обработки.