Новости

Каковы преимущества минимизации зоны термического влияния при лазерной резке?

Минимизация зоны термического влияния (ЗТВ) при лазерной резке обеспечивает множество преимуществ в различных отраслях промышленности.

Эти преимущества можно разделить на улучшенные свойства материала, повышение качества деталей и повышение эффективности производства. Вот основные преимущества:

1. Сохранение свойств материала

- Сохранение механической прочности: ЗТВ часто характеризуется снижением прочности материала из-за локального нагрева и быстрого охлаждения.

Минимизация ЗТВ позволяет лучше сохранить механические свойства материала, такие как прочность на разрыв, твердость и усталостная прочность.

Это особенно важно для критически важных применений, таких как компоненты аэрокосмической промышленности и медицинские приборы, где целостность материала имеет первостепенное значение.

- Сокращение микроструктурных изменений: Чрезмерный нагрев может вызвать микроструктурные изменения в материале, такие как рост зерна или фазовые превращения.

Минимизация ЗТВ гарантирует, что исходная микроструктура материала практически не пострадает, что обеспечивает стабильные эксплуатационные характеристики и надежность.

2. Повышение качества деталей

- Повышенная точность размеров: Уменьшение ЗТВ означает меньшую термическую деформацию и коробление материала.

Это позволяет получать детали с более точными размерами и более жесткими допусками,

что крайне важно для высокоточных применений, таких как микроэлектроника и точное машиностроение.

- Превосходное качество поверхности: Уменьшение тепловложения обеспечивает более чистый рез с минимальным оплавлением и переплавкой материала вдоль кромок реза.

Это обеспечивает более гладкую поверхность, снижая необходимость в дополнительных операциях, таких как шлифование или полирование.

- Снижение риска образования трещин: Высокие температурные градиенты в ЗТВ могут привести к остаточным напряжениям и потенциальному растрескиванию,

особенно в материалах, подверженных термическому удару.

Минимизация ЗТВ снижает эти риски, обеспечивая более прочные и бездефектные детали.

3. Повышение эффективности производства

- Сокращение затрат на постобработку: Уменьшение ЗТВ приводит к меньшей деформациям материала и меньшему количеству дефектов поверхности. Это означает,

что для устранения этих проблем требуется меньше дополнительных операций, что сокращает общее время и стоимость производства.

- Более высокие скорости резки: Оптимизация процесса резки для минимизации ЗТВ часто позволяет увеличить скорость резки без ущерба для качества деталей.

Это повышает производительность и пропускную способность производственных операций.

- Снижение энергопотребления: Использование более эффективных параметров лазера и методов для минимизации ЗТВ позволяет снизить общее энергопотребление процесса резки.

Это не только снижает эксплуатационные расходы, но и способствует более экологичному производственному процессу.

4. Улучшенные эстетические и функциональные характеристики

- Эстетическая привлекательность: В приложениях, где важен внешний вид детали (например, бытовая электроника или декоративные элементы),

меньшая ЗТВ обеспечивает более чистые и визуально привлекательные кромки.

- Функциональные характеристики: Для функциональных деталей, таких как используемые в медицинских имплантатах или прецизионных приборах, минимизация ЗТВ гарантирует,

что деталь будет работать должным образом, без риска выхода из строя из-за дефектов, вызванных перегревом.

5. Экономия средств

- Эффективное использование материала: минимизация ЗТВ снижает количество отходов материала из-за деформации или повреждений.

Это особенно важно при работе с дорогостоящими материалами, такими как титан или высококачественная нержавеющая сталь.

- Сокращение брака: меньше деталей приходится отбраковывать из-за дефектов или несоответствий размеров, что приводит к снижению процента брака и экономии средств.

6. Повышение безопасности и надежности

- Снижение риска загрязнения: меньшая ЗТВ означает меньшее испарение материала и попадание меньшего количества загрязняющих веществ в зону резки.

Это особенно важно в чистых помещениях или при резке материалов, чувствительных к загрязнению.

- Более длительный срок службы инструмента: в некоторых процессах лазерной резки ЗТВ может влиять на инструмент или режущую головку.

Минимизация ЗТВ снижает износ этих компонентов, что увеличивает срок службы инструмента и снижает затраты на техническое обслуживание.

Заключение

Минимизация зоны термического влияния при лазерной резке является важнейшей задачей для производителей, стремящихся к производству высококачественных и высокоточных деталей.Преимущества охватывают целостность материала, качество деталей, эффективность производства и экономию средств. Используя передовые технологии и оптимизируя параметры резки,

промышленные предприятия могут значительно улучшить свои производственные процессы,

что в конечном итоге приводит к повышению качества продукции и снижению эксплуатационных расходов.

-

Какие меры предосторожности необходимо соблюдать при работе с лазерным маркиратором?

1. Категорически запрещается включать блок питания лазера и блок питания с модуляцией добротности без воды или при нарушении циркуляции воды.

2. Блок питания с модуляцией добротности не должен работать без нагрузки (т.е. выходной контакт блока питания с модуляцией добротности должен быть оставлен плавающим).

3. В случае возникновения каких-либо ненормальных явлений сначала выключите гальванометр и выключатель с ключом, а затем проведите проверку.

4. Запрещается включать другие компоненты до включения криптоновой лампы во избежание попадания высокого напряжения и повреждения компонентов.

5. Следите за тем, чтобы выходной контакт (анод) блока питания лазера оставался подвешенным во избежание искрения и пробоя другими электроприборами.

6. Поддерживайте чистоту внутренней циркулирующей воды. Регулярно очищайте резервуар для воды и заполняйте его чистой деионизированной или чистой водой.

-

Что делать, если интенсивность лазерного луча снизилась и маркировка стала недостаточно четкой?

1. Выключите аппарат и проверьте, изменился ли лазерный резонатор; отрегулируйте линзу резонатора. Добейтесь наилучшего светового пятна на выходе;

2. Акустооптический кристалл смещен или выходная энергия акустооптического источника питания слишком низкая;

Отрегулируйте положение аудиовизуального кристалла или увеличьте рабочий ток аудиовизуального источника питания;

3. Лазерный луч, попадающий в гальванометр, отклоняется от центра: отрегулируйте лазер;

4. Если ток отрегулирован примерно на 20 А, но светочувствительность по-прежнему недостаточна: криптоновая лампа стареет. Замените ее на новую.

-

Как обслуживать станок для УФ-лазерной резки?

1. Необходимо регулярно проводить уборку ежедневно, удаляя мусор со столешницы, ограничителей и направляющих, а также смазывая направляющие смазочным маслом.

2. Необходимо регулярно очищать контейнер для сбора отходов, чтобы предотвратить засорение выпускного отверстия излишками отходов.

3. Очищайте чиллер каждые 15 дней, сливая всю воду из него и заполняя его чистой водой.

4. Отражатель и фокусирующую линзу следует протирать специальным чистящим раствором каждые 6–8 часов.

При протирке используйте ватный диск или ватную палочку, смоченную в чистящем растворе, и протирайте фокусирующую линзу от центра к краю против часовой стрелки.

При этом будьте осторожны, чтобы не поцарапать линзу.

5. Условия в помещении могут повлиять на срок службы устройства, особенно в условиях повышенной влажности и запыленности.

Влажная среда склонна вызывать ржавчину на отражающих линзах, а также легко может привести к коротким замыканиям, разрядам и искрению бархатного лазера.

-

Какие несчастные случаи могут быть вызваны лазерным излучением при использовании лазерного рез

(1) Пожар возник из-за контакта лазера с легковоспламеняющимися материалами.

Всем известно, что мощность лазерных генераторов очень высока, особенно если речь идёт о мощных лазерных режущих станках, температура излучаемого лазером лазера чрезвычайно высока. Вероятность возникновения пожара при контакте лазерного луча с легковоспламеняющимися предметами очень высока.

(2) Во время работы станка могут выделяться вредные газы.

Например, при резке кислородом происходит химическая реакция с режущим материалом, в результате которой образуются неизвестные химические вещества, мелкодисперсные частицы и другие примеси. Попадая в организм человека, кислород может вызывать аллергические реакции или дискомфорт в лёгких и других дыхательных путях. При выполнении работ следует принимать меры предосторожности.

(3) Прямое воздействие лазера на организм человека может быть вредным.

Вред, наносимый лазерами человеческому организму, в основном включает повреждения глаз и кожи. Среди вреда, наносимого лазерами, повреждение глаз является наиболее серьёзным. Более того, повреждение глаз является необратимым. Поэтому при выполнении домашнего задания необходимо уделять внимание защите глаз.

-

Каков диаметр сфокусированного пятна наносекундного, пикосекундного и фемтосекундного лазера?

Наносекунда: диаметр светового пятна составляет 0,5–1 мм.

Пикосекунда: диаметр сфокусированного пятна составляет около 0,02 мм.

Фемтосекунда: под воздействием лазерного луча с высокой частотой повторения 100–200 кГц и очень короткой длительностью импульса 10 пс

диаметр сфокусированного пятна составляет всего 0,003 мм.

-

Каковы основные области применения станков для УФ-лазерной резки?

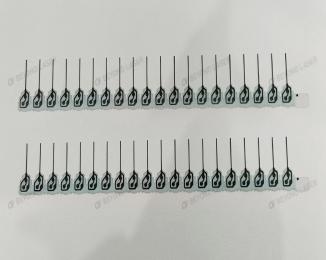

Станок для лазерной резки с ультрафиолетовым излучением (УФ) может использоваться для резки и разделения печатных плат.

Он может точно резать и формовать различные типы печатных плат с V-образными и штампованными отверстиями, а также с вырезами и крышками.

Он также может использоваться для разделения корпусных печатных плат и обычных гладких плат.

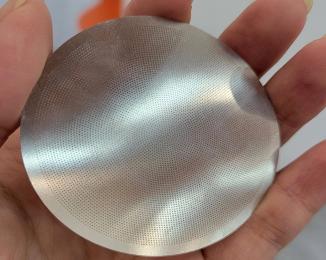

Он подходит для резки различных типов подложек печатных плат, таких как керамические подложки, гибко-жёсткие платы, FR4, печатные платы, гибкие печатные платы, модули распознавания отпечатков пальцев, защитные плёнки, композитные материалы, медные подложки, алюминиевые подложки и т. д.

-

Меры предосторожности при работе с лазерными режущими станками для обработки различных металли

Медь и латунь:

Оба материала обладают высокой отражательной способностью и отличной теплопроводностью.

Латунь толщиной менее 1 мм можно обрабатывать азотным лазером.

Можно резать медь толщиной менее 2 мм. В качестве газа для лазерной резки должен использоваться кислород.

Резка меди и латуни возможна только при наличии в системе устройства, обеспечивающего «поглощение отражения». В противном случае отражение повредит оптические компоненты.

Синтетические материалы:

К обрабатываемым синтетическим материалам относятся: термопласты, термореактивные материалы и искусственный каучук.

Алюминий:

Несмотря на высокую отражательную способность и теплопроводность, алюминиевые материалы толщиной менее 6 мм можно резать, в зависимости от типа сплава и мощности лазера.

При резке кислородом поверхность реза получается шероховатой и твёрдой.

При использовании азота поверхность реза получается гладкой.

Чистый алюминий чрезвычайно трудно резать из-за его высокой чистоты.

Резка алюминиевых материалов возможна только при установке устройства «отражение-поглощение» на систему волоконного лазера.

В противном случае отражение может повредить оптические компоненты.

-

На что следует обратить внимание при лазерной резке нержавеющей стали?

Лазерная резка нержавеющей стали требует использования кислорода при условии отсутствия окисления кромок.

Если для получения кромок без окисления и заусенцев используется азот, дальнейшая обработка не требуется.

Нанесение масляной пленки на поверхность листа обеспечит лучший эффект перфорации без снижения качества обработки.