Новости

Как выбрать лазерный сверлильный станок для стеклянных подложек? Анализ трёх основных элементо

В области обработки стеклянных подложек производительность оборудования для лазерного сверления напрямую влияет на качество продукции и эффективность производства.

Как компаниям следует выбирать среди множества моделей на рынке?

В этой статье рассматриваются ключевые элементы высококачественного оборудования для лазерного сверления с точки зрения технических принципов, основных компонентов и практического применения.

I. Лазер: ключевой компонент, определяющий точность и эффективность

Лазер — это «сердце» оборудования для лазерного сверления. Сверхбыстрые лазеры (такие как пикосекундные и фемтосекундные лазеры) обеспечивают чрезвычайно короткую длительность импульса и высокую пиковую мощность,

что позволяет выполнять холодную обработку стеклянных подложек с зоной термического воздействия менее 50 мкм и размером сколов менее 15 мкм.

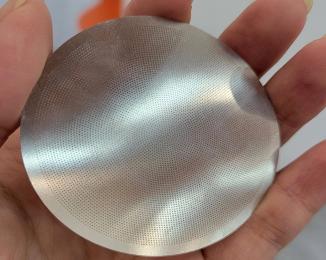

Современное оборудование для лазерного сверления использует фемтосекундные лазеры в сочетании с технологией 3D-динамической фокусировки для обработки микроотверстий диаметром 0,005 мм в сверхтонком стекле толщиной 0,1 мм,

что является лидером в отрасли по точности.

По сравнению с традиционными CO2-лазерами, сверхбыстрые лазеры повышают эффективность обработки более чем на 50%, что делает их особенно подходящими для прецизионной обработки высококачественного электронного стекла.

II. Система перемещения и позиционирования: ключ к обеспечению стабильности обработки

Высокоточная платформа перемещения и система позиционирования являются важнейшими опорами для лазерного сверлильного оборудования. Высококачественное оборудование обычно использует мраморное основание,

которое обеспечивает высокую жесткость и низкий коэффициент теплового расширения, что снижает вибрацию и деформацию.

Благодаря линейным двигателям и решетчатым шкалам точность позиционирования может достигать ±2 мкм.

Оборудование оснащено двухпозиционной вакуумной присоской, что обеспечивает быструю смену и точное позиционирование заготовок.

Кроме того, система распознавания изображений автоматически калибруется, обеспечивая точное соответствие положения сверления чертежу.

III. Интеллектуальное и автоматизированное проектирование: ключ к повышению производительности

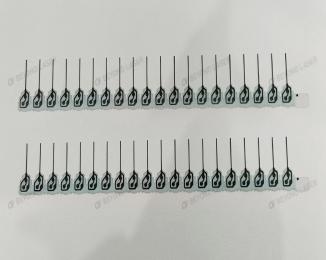

Современное лазерное сверлильное оборудование должно быть оснащено эффективными интеллектуальными и автоматизированными функциями. Конструкция с двумя лазерными головками позволяет одновременно обрабатывать несколько станций,

а роботизированная система загрузки и выгрузки обеспечивает круглосуточное производство без участия оператора.

Встроенный алгоритм искусственного интеллекта автоматически оптимизирует параметры обработки в зависимости от материала и толщины стекла, сокращая ручное вмешательство.

Например, при обработке фотоэлектрического стекла система может интеллектуально регулировать энергию лазера,

чтобы избежать риска растрескивания, а производительность за смену может быть в три раза выше, чем у традиционного оборудования.

Практическое применение оборудования для лазерного сверления

Обработка электронного стекла: при обработке отверстий под камеры и динамики на защитных стеклах экранов смартфонов и планшетов бесконтактная обработка с помощью оборудования для лазерного сверления позволяет избежать разрушения стекла,

обеспечивая постоянство диаметра отверстий 99,8% и выход годных изделий более 98%.

Производство фотоэлектрических модулей: Оборудование для сверления отверстий диаметром 2 мм на обратной стороне фотоэлектрического стекла позволяет обрабатывать сквозные отверстия диаметром 2 мм всего за 1 секунду.

Стенки отверстий гладкие, без заусенцев, что обеспечивает герметичность и длительный срок службы модулей.

Внедрение этого оборудования позволило компании, занимающейся фотоэлектрической промышленностью, сократить годовые производственные затраты на 15%.

Высококачественные оптические компоненты: При обработке сапфировых окон и прецизионных оптических линз точность оборудования на микронном уровне соответствует строгим требованиям к оптическому изображению положения отверстий,

помогая компаниям преодолевать технологические барьеры.

Лазерное сверлильное оборудование, являясь основным оборудованием для обработки стеклянных подложек, широко применяется в различных отраслях промышленности по всему миру. Высококачественное оборудование,

сертифицированное на международном уровне, обеспечивает комплексное послепродажное обслуживание и техническую поддержку.

Лазерное сверлильное оборудование – это комплексное решение, основанное на любых потребностях, будь то высокоточная обработка микроотверстий или изготовление сложных отверстий нестандартной формы.

Выбирайте лазерное сверлильное оборудование – выбирайте будущий стандарт в обработке стеклянных подложек!

-

Какие меры предосторожности необходимо соблюдать при работе с лазерным маркиратором?

1. Категорически запрещается включать блок питания лазера и блок питания с модуляцией добротности без воды или при нарушении циркуляции воды.

2. Блок питания с модуляцией добротности не должен работать без нагрузки (т.е. выходной контакт блока питания с модуляцией добротности должен быть оставлен плавающим).

3. В случае возникновения каких-либо ненормальных явлений сначала выключите гальванометр и выключатель с ключом, а затем проведите проверку.

4. Запрещается включать другие компоненты до включения криптоновой лампы во избежание попадания высокого напряжения и повреждения компонентов.

5. Следите за тем, чтобы выходной контакт (анод) блока питания лазера оставался подвешенным во избежание искрения и пробоя другими электроприборами.

6. Поддерживайте чистоту внутренней циркулирующей воды. Регулярно очищайте резервуар для воды и заполняйте его чистой деионизированной или чистой водой.

-

Что делать, если интенсивность лазерного луча снизилась и маркировка стала недостаточно четкой?

1. Выключите аппарат и проверьте, изменился ли лазерный резонатор; отрегулируйте линзу резонатора. Добейтесь наилучшего светового пятна на выходе;

2. Акустооптический кристалл смещен или выходная энергия акустооптического источника питания слишком низкая;

Отрегулируйте положение аудиовизуального кристалла или увеличьте рабочий ток аудиовизуального источника питания;

3. Лазерный луч, попадающий в гальванометр, отклоняется от центра: отрегулируйте лазер;

4. Если ток отрегулирован примерно на 20 А, но светочувствительность по-прежнему недостаточна: криптоновая лампа стареет. Замените ее на новую.

-

Как обслуживать станок для УФ-лазерной резки?

1. Необходимо регулярно проводить уборку ежедневно, удаляя мусор со столешницы, ограничителей и направляющих, а также смазывая направляющие смазочным маслом.

2. Необходимо регулярно очищать контейнер для сбора отходов, чтобы предотвратить засорение выпускного отверстия излишками отходов.

3. Очищайте чиллер каждые 15 дней, сливая всю воду из него и заполняя его чистой водой.

4. Отражатель и фокусирующую линзу следует протирать специальным чистящим раствором каждые 6–8 часов.

При протирке используйте ватный диск или ватную палочку, смоченную в чистящем растворе, и протирайте фокусирующую линзу от центра к краю против часовой стрелки.

При этом будьте осторожны, чтобы не поцарапать линзу.

5. Условия в помещении могут повлиять на срок службы устройства, особенно в условиях повышенной влажности и запыленности.

Влажная среда склонна вызывать ржавчину на отражающих линзах, а также легко может привести к коротким замыканиям, разрядам и искрению бархатного лазера.

-

Какие несчастные случаи могут быть вызваны лазерным излучением при использовании лазерного рез

(1) Пожар возник из-за контакта лазера с легковоспламеняющимися материалами.

Всем известно, что мощность лазерных генераторов очень высока, особенно если речь идёт о мощных лазерных режущих станках, температура излучаемого лазером лазера чрезвычайно высока. Вероятность возникновения пожара при контакте лазерного луча с легковоспламеняющимися предметами очень высока.

(2) Во время работы станка могут выделяться вредные газы.

Например, при резке кислородом происходит химическая реакция с режущим материалом, в результате которой образуются неизвестные химические вещества, мелкодисперсные частицы и другие примеси. Попадая в организм человека, кислород может вызывать аллергические реакции или дискомфорт в лёгких и других дыхательных путях. При выполнении работ следует принимать меры предосторожности.

(3) Прямое воздействие лазера на организм человека может быть вредным.

Вред, наносимый лазерами человеческому организму, в основном включает повреждения глаз и кожи. Среди вреда, наносимого лазерами, повреждение глаз является наиболее серьёзным. Более того, повреждение глаз является необратимым. Поэтому при выполнении домашнего задания необходимо уделять внимание защите глаз.

-

Каков диаметр сфокусированного пятна наносекундного, пикосекундного и фемтосекундного лазера?

Наносекунда: диаметр светового пятна составляет 0,5–1 мм.

Пикосекунда: диаметр сфокусированного пятна составляет около 0,02 мм.

Фемтосекунда: под воздействием лазерного луча с высокой частотой повторения 100–200 кГц и очень короткой длительностью импульса 10 пс

диаметр сфокусированного пятна составляет всего 0,003 мм.

-

Каковы основные области применения станков для УФ-лазерной резки?

Станок для лазерной резки с ультрафиолетовым излучением (УФ) может использоваться для резки и разделения печатных плат.

Он может точно резать и формовать различные типы печатных плат с V-образными и штампованными отверстиями, а также с вырезами и крышками.

Он также может использоваться для разделения корпусных печатных плат и обычных гладких плат.

Он подходит для резки различных типов подложек печатных плат, таких как керамические подложки, гибко-жёсткие платы, FR4, печатные платы, гибкие печатные платы, модули распознавания отпечатков пальцев, защитные плёнки, композитные материалы, медные подложки, алюминиевые подложки и т. д.

-

Меры предосторожности при работе с лазерными режущими станками для обработки различных металли

Медь и латунь:

Оба материала обладают высокой отражательной способностью и отличной теплопроводностью.

Латунь толщиной менее 1 мм можно обрабатывать азотным лазером.

Можно резать медь толщиной менее 2 мм. В качестве газа для лазерной резки должен использоваться кислород.

Резка меди и латуни возможна только при наличии в системе устройства, обеспечивающего «поглощение отражения». В противном случае отражение повредит оптические компоненты.

Синтетические материалы:

К обрабатываемым синтетическим материалам относятся: термопласты, термореактивные материалы и искусственный каучук.

Алюминий:

Несмотря на высокую отражательную способность и теплопроводность, алюминиевые материалы толщиной менее 6 мм можно резать, в зависимости от типа сплава и мощности лазера.

При резке кислородом поверхность реза получается шероховатой и твёрдой.

При использовании азота поверхность реза получается гладкой.

Чистый алюминий чрезвычайно трудно резать из-за его высокой чистоты.

Резка алюминиевых материалов возможна только при установке устройства «отражение-поглощение» на систему волоконного лазера.

В противном случае отражение может повредить оптические компоненты.

-

На что следует обратить внимание при лазерной резке нержавеющей стали?

Лазерная резка нержавеющей стали требует использования кислорода при условии отсутствия окисления кромок.

Если для получения кромок без окисления и заусенцев используется азот, дальнейшая обработка не требуется.

Нанесение масляной пленки на поверхность листа обеспечит лучший эффект перфорации без снижения качества обработки.