Новости

Код для снижения затрат и повышения эффективности — от автомобильных аккумуляторов до компонен

I. Основные проблемы: Три фатальных недостатка традиционной обработки

В результате производственного брака на заводе электроники было забраковано 2000 подложек печатных плат из алюминиевого сплава толщиной 0,2 мм из-за отклонения положения отверстий при механическом сверлении,

что привело к убыткам, превышающим 500 000 юаней. Это выявляет присущие традиционной обработке тонких пластин недостатки:

① деформация от контактной обработки,

② низкая точность диаметра отверстий,

③ невозможность обработки сложных отверстий.

Лазерные сверлильные станки предлагают системное решение этих проблем.

II. Автомобилестроение: Переосмысление ценности от «функциональности» к «высокой эффективности»

1. Электроды аккумуляторов: Обработка микроотверстий как катализатор революции в плотности энергии

Данные испытаний от ведущего производителя аккумуляторов показывают, что при обработке алюминиевых фольговых электродов для аккумуляторов 18650 лазерный сверлильный

станок использует спиральную траекторию сканирования, сокращая время обработки одного отверстия до 6 мс — в 4 раза быстрее, чем традиционное оборудование.

Что еще важнее, равномерное распределение микропор диаметром 50 мкм снижает сопротивление проникновению электролита на 22%,

сокращая время быстрой зарядки аккумулятора от 0 до 80% с 1,5 часов до 50 минут.

2. Конструктивные элементы кузова: Переосмысление баланса «легкость + высокая прочность»

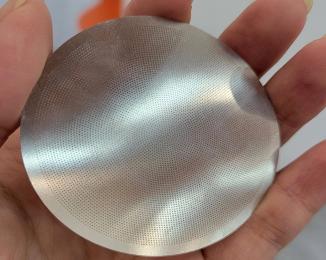

Производитель электромобилей обрабатывал плотные отверстия диаметром 3 мм для снижения веса (расстояние между отверстиями 5 мм) на поддонах для аккумуляторов из алюминиевого сплава

с помощью волоконного лазерного сверлильного станка мощностью 100 Вт, при этом время обработки одного поддона составляло всего 3 минуты — в 5 раз быстрее, чем при электроэрозионной обработке. Анализ CAE показывает,

что коэффициент сохранения прочности конструктивного элемента достигает 98%, при этом вес снижается на 15%, что эквивалентно увеличению запаса хода автомобиля на 8 км.

3. Сравнение процессов: Скрытые затраты как «решающее преимущество»

Статья расходов | Механическое бурение (среднемесячный показатель) | Лазерное бурение (среднемесячный показатель) | Разница |

Износ сверла | RMB 12,000 | RMB 2,000 | -RMB 10,000 |

Работы по удалению заусенцев | RMB 8,000 | RMB 0 | -RMB 8,000 |

Убытки от некачественной продукции | RMB 8,000 | RMB 3,000 | -RMB 12,000 |

Общая сумма ежемесячных сбережений | - | - | RMB 30,000 |

III. Аэрокосмическая отрасль: «Правила выживания на миллиметровом уровне» в экстремальных условиях

1. Охлаждающие отверстия лопаток турбин: преодоление ограничений высоких температур и точности

При обработке лопаток авиационных двигателей фемтосекундный лазерный сверлильный станок использует управление энергией сверхкоротких импульсов

(длительность импульса 500 фс) для получения глубоких отверстий диаметром 100 мкм (отношение глубины к диаметру 10:1) в никелевых суперсплавах, с шероховатостью стенок отверстий Ra≤0,6 мкм — на 3 порядка выше,

чем при электроэрозионной обработке. Эта технология повышает эффективность охлаждения лопаток на 18% при 1200℃ и продлевает срок службы двигателя на 2000 часов.

2. Конструктивные элементы спутников: от «микронного уровня» к «нанометровому уровню» точности

Космическое исследовательское учреждение обработало сотовые панели из алюминиево-литиевого сплава толщиной 0,2 мм с помощью ультрафиолетового лазерного сверлильного станка с системой визуального позиционирования CCD,

достигнув точности позиционирования отверстий ±5 мкм — что эквивалентно сверлению 10 000 отверстий на листе бумаги формата А4 с отклонением менее толщины человеческого волоса (75 мкм).

Эта точность обеспечивает плотное прилегание солнечных панелей спутника, предотвращая образование трещин под воздействием экстремальных перепадов температур в космосе (-200℃~150℃).

IV. Электроника 3C: революция в обработке «тонких» деталей, лежащая в основе модернизации потребительских товаров

1. Корпуса мобильных телефонов: от «функциональности» к «эстетике как главному критерию»

Отверстия для отвода тепла в корпусах из титано-алюминиевого сплава высококачественных мобильных телефонов обрабатывались с помощью ультрафиолетового лазерного сверлильного станка с длиной волны 355 нм,

что позволило получить отверстия диаметром 0,2 мм без карбонизации и заусенцев по краям. В сочетании с последующим анодированием, однородность блеска краев отверстий с корпусом достигает 99%.

Эта технология «невидимой обработки» превращает прецизионные отверстия в часть промышленного дизайна, а не в дефекты.

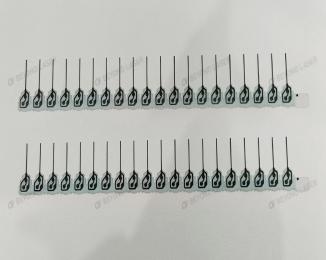

2. Печатные платы: «революционное решение» для обработки микроотверстий в платах HDI

В производстве многослойных плат HDI производитель печатных плат достиг пакетной обработки глухих отверстий диаметром 50 мкм с частотой повреждения медной фольги на дне отверстий <0,5%

— в 10 раз более высокая производительность, чем при традиционном механическом сверлении. Эта технология поддерживает более 10 слоев печатных плат высокой плотности,

обеспечивая ключевую поддержку миниатюризации мобильных телефонов 5G.

V. Практические рекомендации по выбору: Формулы «оптимального решения» для различных сценариев

1. Таблица соответствия толщины материалов

Толщина пластины (mm) | Рекомендуемый тип лазера | Диапазон мощности | Диапазон диаметров отверстий | Типичные области применения |

0.05-0.3 | Ультрафиолетовые/фемтосекундные лазеры | 20-50W | 20-100μm | Рамки для телефонов, электроды |

0.3-1.0 | Импульсные волоконные лазеры | 50-150W | 50-500μm | Автомобильные конструкционные компоненты, печатные платы. |

1.0-2.5 | Высокомощные волоконные лазеры | 150-500W | 200-2000μm | Аэрокосмические компоненты |

2. Формула расчета производственной мощности

Ежедневная производственная мощность (отверстий) = Рабочее время (8 часов) × 3600 секунд × Скорость обработки (отверстий/секунду) × Коэффициент использования оборудования (85%)

Пример: При выборе устройства со скоростью 100 отверстий/секунду, ежедневная производительность ≈ 2,6 миллиона отверстий.

3. Таблица быстрого расчета окупаемости инвестиций

Промышленность | Стоимость одной скважины (механический способ) | Стоимость одного отверстия (лазерная обработка) | Ежегодный объем обработки | Ежегодная экономия затрат |

Автомобильные запчасти | RMB 0.08 | RMB 0.03 | 50 миллион дыр | RMB 2.5 миллион |

Электронные компоненты | RMB 0.15 | RMB 0.06 | 30 миллион дыр | RMB 2.7 миллион |

VI. Будущее уже здесь: три направления развития лазерных сверлильных станков

1. Полная интеллектуализация

Некоторые новые модели лазерных сверлильных станков оснащены системами Интернета вещей, которые позволяют в режиме реального времени собирать более 200 параметров обработки,

обеспечивая предиктивное техническое обслуживание посредством облачного анализа с использованием искусственного интеллекта и сокращая время простоя оборудования на 40%.

2. Прорыв в совместимости материалов

Технология лазерного сверления ламинированных материалов из углепластика и алюминия вышла на этап массового производства.

Благодаря управлению градиентом энергии импульса она решает проблему расслоения слоев углеродного волокна, обеспечивая эффективность обработки в 3 раза выше, чем у традиционных процессов.

3. Модернизация в соответствии с принципами экологичного производства

Лазерные сверлильные станки, использующие технологию рекуперации энергии, имеют потребляемую мощность в режиме ожидания всего 30 Вт,

оснащены интегрированными устройствами очистки от пыли и соответствуют международным требованиям экологической сертификации.

VII. Заключение

Поскольку «точность» становится ключевым фактором конкурентоспособности в обрабатывающей промышленности, лазерные сверлильные станки — это уже не просто оборудование для обработки,

а стратегические инструменты для предприятий, позволяющие преодолеть ограничения производства и завоевать высокотехнологичные рынки. Будь то автомобильные производственные линии,

стремящиеся к максимальной эффективности, или аэрокосмическое производство, требующее нулевого уровня дефектов, выбор правильного решения для лазерного сверления

(выбор оборудования + оптимизация процесса + интеллектуальная модернизация) становится ключевым шагом в определении конкурентоспособности предприятия на следующие пять лет.

-

Какие меры предосторожности необходимо соблюдать при работе с лазерным маркиратором?

1. Категорически запрещается включать блок питания лазера и блок питания с модуляцией добротности без воды или при нарушении циркуляции воды.

2. Блок питания с модуляцией добротности не должен работать без нагрузки (т.е. выходной контакт блока питания с модуляцией добротности должен быть оставлен плавающим).

3. В случае возникновения каких-либо ненормальных явлений сначала выключите гальванометр и выключатель с ключом, а затем проведите проверку.

4. Запрещается включать другие компоненты до включения криптоновой лампы во избежание попадания высокого напряжения и повреждения компонентов.

5. Следите за тем, чтобы выходной контакт (анод) блока питания лазера оставался подвешенным во избежание искрения и пробоя другими электроприборами.

6. Поддерживайте чистоту внутренней циркулирующей воды. Регулярно очищайте резервуар для воды и заполняйте его чистой деионизированной или чистой водой.

-

Что делать, если интенсивность лазерного луча снизилась и маркировка стала недостаточно четкой?

1. Выключите аппарат и проверьте, изменился ли лазерный резонатор; отрегулируйте линзу резонатора. Добейтесь наилучшего светового пятна на выходе;

2. Акустооптический кристалл смещен или выходная энергия акустооптического источника питания слишком низкая;

Отрегулируйте положение аудиовизуального кристалла или увеличьте рабочий ток аудиовизуального источника питания;

3. Лазерный луч, попадающий в гальванометр, отклоняется от центра: отрегулируйте лазер;

4. Если ток отрегулирован примерно на 20 А, но светочувствительность по-прежнему недостаточна: криптоновая лампа стареет. Замените ее на новую.

-

Как обслуживать станок для УФ-лазерной резки?

1. Необходимо регулярно проводить уборку ежедневно, удаляя мусор со столешницы, ограничителей и направляющих, а также смазывая направляющие смазочным маслом.

2. Необходимо регулярно очищать контейнер для сбора отходов, чтобы предотвратить засорение выпускного отверстия излишками отходов.

3. Очищайте чиллер каждые 15 дней, сливая всю воду из него и заполняя его чистой водой.

4. Отражатель и фокусирующую линзу следует протирать специальным чистящим раствором каждые 6–8 часов.

При протирке используйте ватный диск или ватную палочку, смоченную в чистящем растворе, и протирайте фокусирующую линзу от центра к краю против часовой стрелки.

При этом будьте осторожны, чтобы не поцарапать линзу.

5. Условия в помещении могут повлиять на срок службы устройства, особенно в условиях повышенной влажности и запыленности.

Влажная среда склонна вызывать ржавчину на отражающих линзах, а также легко может привести к коротким замыканиям, разрядам и искрению бархатного лазера.

-

Какие несчастные случаи могут быть вызваны лазерным излучением при использовании лазерного рез

(1) Пожар возник из-за контакта лазера с легковоспламеняющимися материалами.

Всем известно, что мощность лазерных генераторов очень высока, особенно если речь идёт о мощных лазерных режущих станках, температура излучаемого лазером лазера чрезвычайно высока. Вероятность возникновения пожара при контакте лазерного луча с легковоспламеняющимися предметами очень высока.

(2) Во время работы станка могут выделяться вредные газы.

Например, при резке кислородом происходит химическая реакция с режущим материалом, в результате которой образуются неизвестные химические вещества, мелкодисперсные частицы и другие примеси. Попадая в организм человека, кислород может вызывать аллергические реакции или дискомфорт в лёгких и других дыхательных путях. При выполнении работ следует принимать меры предосторожности.

(3) Прямое воздействие лазера на организм человека может быть вредным.

Вред, наносимый лазерами человеческому организму, в основном включает повреждения глаз и кожи. Среди вреда, наносимого лазерами, повреждение глаз является наиболее серьёзным. Более того, повреждение глаз является необратимым. Поэтому при выполнении домашнего задания необходимо уделять внимание защите глаз.

-

Каков диаметр сфокусированного пятна наносекундного, пикосекундного и фемтосекундного лазера?

Наносекунда: диаметр светового пятна составляет 0,5–1 мм.

Пикосекунда: диаметр сфокусированного пятна составляет около 0,02 мм.

Фемтосекунда: под воздействием лазерного луча с высокой частотой повторения 100–200 кГц и очень короткой длительностью импульса 10 пс

диаметр сфокусированного пятна составляет всего 0,003 мм.

-

Каковы основные области применения станков для УФ-лазерной резки?

Станок для лазерной резки с ультрафиолетовым излучением (УФ) может использоваться для резки и разделения печатных плат.

Он может точно резать и формовать различные типы печатных плат с V-образными и штампованными отверстиями, а также с вырезами и крышками.

Он также может использоваться для разделения корпусных печатных плат и обычных гладких плат.

Он подходит для резки различных типов подложек печатных плат, таких как керамические подложки, гибко-жёсткие платы, FR4, печатные платы, гибкие печатные платы, модули распознавания отпечатков пальцев, защитные плёнки, композитные материалы, медные подложки, алюминиевые подложки и т. д.

-

Меры предосторожности при работе с лазерными режущими станками для обработки различных металли

Медь и латунь:

Оба материала обладают высокой отражательной способностью и отличной теплопроводностью.

Латунь толщиной менее 1 мм можно обрабатывать азотным лазером.

Можно резать медь толщиной менее 2 мм. В качестве газа для лазерной резки должен использоваться кислород.

Резка меди и латуни возможна только при наличии в системе устройства, обеспечивающего «поглощение отражения». В противном случае отражение повредит оптические компоненты.

Синтетические материалы:

К обрабатываемым синтетическим материалам относятся: термопласты, термореактивные материалы и искусственный каучук.

Алюминий:

Несмотря на высокую отражательную способность и теплопроводность, алюминиевые материалы толщиной менее 6 мм можно резать, в зависимости от типа сплава и мощности лазера.

При резке кислородом поверхность реза получается шероховатой и твёрдой.

При использовании азота поверхность реза получается гладкой.

Чистый алюминий чрезвычайно трудно резать из-за его высокой чистоты.

Резка алюминиевых материалов возможна только при установке устройства «отражение-поглощение» на систему волоконного лазера.

В противном случае отражение может повредить оптические компоненты.

-

На что следует обратить внимание при лазерной резке нержавеющей стали?

Лазерная резка нержавеющей стали требует использования кислорода при условии отсутствия окисления кромок.

Если для получения кромок без окисления и заусенцев используется азот, дальнейшая обработка не требуется.

Нанесение масляной пленки на поверхность листа обеспечит лучший эффект перфорации без снижения качества обработки.