Новости

Как высокоточное лазерное оборудование меняет стандарты в промышленности.

В производстве электронных компонентов точность и эффективность являются вечными приоритетами.

В условиях стремительного роста таких отраслей, как связь 5G, чипы для искусственного интеллекта и электромобили, традиционные технологии резки уже не могут удовлетворить потребности.

Лазерное режущее оборудование, благодаря бесконтактной обработке, микронной точности и высокой эффективности, стало основным инструментом в электронной промышленности.

В этой статье рассматриваются сценарии применения, технические преимущества и тенденции развития лазерного режущего оборудования в производстве электронных компонентов, что поможет предприятиям использовать будущие возможности.

I. Основные сценарии применения лазерной резки для электронных компонентов

1. Резка печатных плат и обработка микроотверстий

Лазерное режущее оборудование играет ключевую роль в производстве печатных плат. Традиционная механическая резка часто приводит к образованию заусенцев и трещин по краям,

в то время как лазерное режущее оборудование использует высокоэнергетические лучи для бесконтактной резки,

контролируя ширину реза в пределах 0,1 мм и зону термического воздействия менее 0,05 мм. Например, при резке печатных плат на алюминиевой основе,

требующих как теплопроводности, так и изоляции, лазерное режущее оборудование использует квазинепрерывные волоконные лазеры для высокоскоростной резки плат толщиной 1-2 мм, избегая при этом абляции изоляционного слоя.

Кроме того, технология лазерной микрообработки позволяет сверлить сквозные отверстия диаметром менее 50 мкм на печатных платах, удовлетворяя потребности в платах с высокой плотностью межсоединений (HDI).

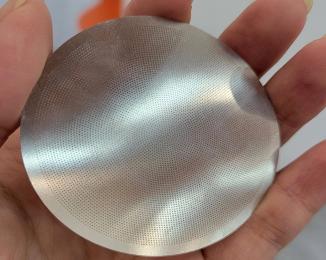

2. Упаковка полупроводников и резка пластин

Упаковка полупроводников требует исключительной точности. Лазерное режущее оборудование позволяет осуществлять резку и разделение пластин с использованием ультрафиолетовой или фемтосекундной лазерной технологии,

с шириной реза до 10 мкм и контролем сколов в пределах 2 мкм. Например, резка сложной трехмерной структуры чипов MEMS-датчиков с помощью традиционной механической резки часто приводит к повреждению от механических напряжений,

в то время как лазерное режущее оборудование позволяет избежать термических напряжений, влияющих на производительность устройства, благодаря холодной обработке.

3. Гибкая электроника и обработка дисплейных панелей

Развитие гибких электронных устройств (например, OLED-экранов, носимых устройств) стимулировало инновации в технологии лазерной резки.

Лазерное режущее оборудование обеспечивает точную резку гибких печатных плат (FPC), предотвращая деформацию материала от механических напряжений.

Например, CO₂-лазеры режут полиимидные пленки с гладкими краями и без карбонизации, что соответствует технологическим требованиям для гибких дисплейных панелей.

II. Технические преимущества лазерного режущего оборудования

1. Высокая точность и стабильность

Лазерное режущее оборудование обеспечивает точность позиционирования ±0,01 мм и повторяемость ±0,005 мм.

Ключевым фактором является оптимизация качества луча — волоконные лазеры с коэффициентом M² близким к 1 могут фокусировать пятна размером до 10 мкм.

Например, при резке свинцовых рамок из нержавеющей стали толщиной 0,1 мм обеспечивается отклонение перпендикулярности реза менее 1°, что гарантирует точность сварки компонентов.

2. Бесконтактная обработка и контроль зоны термического воздействия

Лазерная резка — это бесконтактный процесс, исключающий износ инструмента и механические напряжения в материале.

При резке керамических подложек традиционные механические методы часто вызывают микротрещины, в то время как лазерное режущее оборудование уменьшает зону термического воздействия до 10 мкм за счет контроля энергии импульса,

повышая выход годной продукции. Фемтосекундная лазерная технология (ширина импульса 10⁻¹⁵ секунд) обеспечивает «холодную резку», предотвращая плавление материала и термическую деформацию.

3. Автоматизация и интеллектуальная интеграция

Современное лазерное режущее оборудование интегрирует автоматизированные системы загрузки/выгрузки, визуальный контроль и алгоритмы искусственного интеллекта.

Например, линейный рельсовый лазерный резак отечественного производителя с четырехпозиционным поворотным столом обеспечивает полностью автоматизированную загрузку/выгрузку и резку печатных плат,

повышая производительность на 30%. Алгоритмы искусственного интеллекта также оптимизируют параметры резки в режиме реального времени, например,

регулируя мощность и скорость лазера в зависимости от толщины материала, что снижает необходимость ручного вмешательства.

III. Сравнение лазерного режущего оборудования с традиционными технологиями резки

Технические показатели | Оборудование для лазерной резки | Традиционная механическая резка |

Точность резки | Точность на микронном уровне (±0,005 мм) | Точность на уровне долей миллиметра (±0,1 мм). |

Адаптивность материалов | Металлы, керамика, стекло, полимеры и т.д. | В основном ограничивается металлами. |

Зона термического воздействия | <50μm | >200μm |

Скорость обработки | 10-100m/min (thin plates) | 1-5m/min |

Стоимость обслуживания | Низкий уровень (отсутствие износа инструмента) | Высокая (частота замены инструмента) |

IV. Тенденции отрасли и перспективы развития

1. Технические усовершенствования

• Фемтосекундная лазерная технология: Оборудование для лазерной резки с использованием фемтосекундных лазеров получит широкое распространение в производстве полупроводниковых компонентов и обработке оптических устройств,

благодаря субмикронной точности и отсутствию термических повреждений.

• Интеграция автоматизации: Интеграция с промышленными роботами и Интернетом вещей позволит создавать «заводы без участия человека»,

например, интеллектуальные режущие установки отечественного производителя для круглосуточного беспилотного производства.

• Экологичное производство: Лазеры с низким энергопотреблением и экологически чистые материалы (например, бессвинцовые припои) соответствуют стандартам ЕС RoHS, способствуя устойчивому развитию.

2. Факторы, определяющие рыночный спрос

Ожидается, что к 2025 году объем мирового рынка электронных компонентов превысит 600 миллиардов долларов, при этом на Китай будет приходиться более 35%.

Быстрый рост производства чипов для искусственного интеллекта, электроники для электромобилей и устройств связи 5G будет стимулировать спрос на оборудование для лазерной резки.

Например, высокоточные медные и алюминиевые шины в системах управления батареями (BMS) электромобилей требуют использования лазерной резки в качестве основного инструмента.

3. Проблемы и решения

• Контроль затрат: Мощные лазеры (например, волоконные лазеры мощностью 150 кВт) остаются дорогими; предприятия должны снижать затраты за счет масштабного производства и технологических инноваций.

• Технические барьеры: Международные бренды по-прежнему доминируют на рынках высокотехнологичной продукции;

отечественным компаниям необходимо совершить прорыв в ключевых технологиях (например, пятиосевое управление) для повышения конкурентоспособности.

V. Примеры из практики

Пример 1: Резка кремниевых пластин для предприятия электронной промышленности

Требование: Резка кремниевых пластин диаметром 300 мм с образованием сколов<5 мкм и отклонением от перпендикулярности <0,5°.

Решение: Оборудование для лазерной резки с использованием ультрафиолетового лазера и визуальным позиционированием обеспечило скорость резки 20 мм/с и выход годной продукции 99,5%.

Преимущества: Повышение производительности на 40%, снижение отходов материалов на 30%.

Пример 2: Резка гибких печатных плат для производителя бытовой электроники

Требование: Резка полиимидной пленки толщиной 0,05 мм без карбонизации и механической деформации.

Решение: Оборудование для лазерной резки с использованием CO₂-лазера и вспомогательного газа (азота) обеспечило скорость 50 м/мин и шероховатость кромки Ra≤0,1 мкм.

Преимущества: Замена штамповки, снижение затрат на 50%. Заключение

Оборудование для лазерной резки стало ключевой технологией в производстве электронных компонентов,

способствуя трансформации отрасли в сторону интеллектуального и экологически чистого производства благодаря высокой точности,

эффективности и автоматизации. Благодаря будущим прорывам в области фемтосекундных лазеров и интеграции искусственного интеллекта, оно будет играть ключевую роль в таких перспективных областях, как 6G и квантовые вычисления.

Предприятия должны следить за технологическими тенденциями, оптимизировать выбор оборудования и совершенствовать производственные процессы, чтобы соответствовать рыночной конкуренции и меняющимся требованиям.

-

Какие меры предосторожности необходимо соблюдать при работе с лазерным маркиратором?

1. Категорически запрещается включать блок питания лазера и блок питания с модуляцией добротности без воды или при нарушении циркуляции воды.

2. Блок питания с модуляцией добротности не должен работать без нагрузки (т.е. выходной контакт блока питания с модуляцией добротности должен быть оставлен плавающим).

3. В случае возникновения каких-либо ненормальных явлений сначала выключите гальванометр и выключатель с ключом, а затем проведите проверку.

4. Запрещается включать другие компоненты до включения криптоновой лампы во избежание попадания высокого напряжения и повреждения компонентов.

5. Следите за тем, чтобы выходной контакт (анод) блока питания лазера оставался подвешенным во избежание искрения и пробоя другими электроприборами.

6. Поддерживайте чистоту внутренней циркулирующей воды. Регулярно очищайте резервуар для воды и заполняйте его чистой деионизированной или чистой водой.

-

Что делать, если интенсивность лазерного луча снизилась и маркировка стала недостаточно четкой?

1. Выключите аппарат и проверьте, изменился ли лазерный резонатор; отрегулируйте линзу резонатора. Добейтесь наилучшего светового пятна на выходе;

2. Акустооптический кристалл смещен или выходная энергия акустооптического источника питания слишком низкая;

Отрегулируйте положение аудиовизуального кристалла или увеличьте рабочий ток аудиовизуального источника питания;

3. Лазерный луч, попадающий в гальванометр, отклоняется от центра: отрегулируйте лазер;

4. Если ток отрегулирован примерно на 20 А, но светочувствительность по-прежнему недостаточна: криптоновая лампа стареет. Замените ее на новую.

-

Как обслуживать станок для УФ-лазерной резки?

1. Необходимо регулярно проводить уборку ежедневно, удаляя мусор со столешницы, ограничителей и направляющих, а также смазывая направляющие смазочным маслом.

2. Необходимо регулярно очищать контейнер для сбора отходов, чтобы предотвратить засорение выпускного отверстия излишками отходов.

3. Очищайте чиллер каждые 15 дней, сливая всю воду из него и заполняя его чистой водой.

4. Отражатель и фокусирующую линзу следует протирать специальным чистящим раствором каждые 6–8 часов.

При протирке используйте ватный диск или ватную палочку, смоченную в чистящем растворе, и протирайте фокусирующую линзу от центра к краю против часовой стрелки.

При этом будьте осторожны, чтобы не поцарапать линзу.

5. Условия в помещении могут повлиять на срок службы устройства, особенно в условиях повышенной влажности и запыленности.

Влажная среда склонна вызывать ржавчину на отражающих линзах, а также легко может привести к коротким замыканиям, разрядам и искрению бархатного лазера.

-

Какие несчастные случаи могут быть вызваны лазерным излучением при использовании лазерного рез

(1) Пожар возник из-за контакта лазера с легковоспламеняющимися материалами.

Всем известно, что мощность лазерных генераторов очень высока, особенно если речь идёт о мощных лазерных режущих станках, температура излучаемого лазером лазера чрезвычайно высока. Вероятность возникновения пожара при контакте лазерного луча с легковоспламеняющимися предметами очень высока.

(2) Во время работы станка могут выделяться вредные газы.

Например, при резке кислородом происходит химическая реакция с режущим материалом, в результате которой образуются неизвестные химические вещества, мелкодисперсные частицы и другие примеси. Попадая в организм человека, кислород может вызывать аллергические реакции или дискомфорт в лёгких и других дыхательных путях. При выполнении работ следует принимать меры предосторожности.

(3) Прямое воздействие лазера на организм человека может быть вредным.

Вред, наносимый лазерами человеческому организму, в основном включает повреждения глаз и кожи. Среди вреда, наносимого лазерами, повреждение глаз является наиболее серьёзным. Более того, повреждение глаз является необратимым. Поэтому при выполнении домашнего задания необходимо уделять внимание защите глаз.

-

Каков диаметр сфокусированного пятна наносекундного, пикосекундного и фемтосекундного лазера?

Наносекунда: диаметр светового пятна составляет 0,5–1 мм.

Пикосекунда: диаметр сфокусированного пятна составляет около 0,02 мм.

Фемтосекунда: под воздействием лазерного луча с высокой частотой повторения 100–200 кГц и очень короткой длительностью импульса 10 пс

диаметр сфокусированного пятна составляет всего 0,003 мм.

-

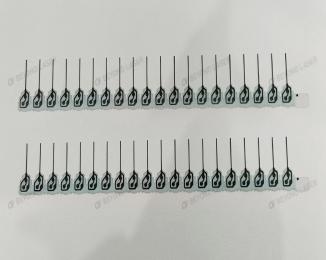

Каковы основные области применения станков для УФ-лазерной резки?

Станок для лазерной резки с ультрафиолетовым излучением (УФ) может использоваться для резки и разделения печатных плат.

Он может точно резать и формовать различные типы печатных плат с V-образными и штампованными отверстиями, а также с вырезами и крышками.

Он также может использоваться для разделения корпусных печатных плат и обычных гладких плат.

Он подходит для резки различных типов подложек печатных плат, таких как керамические подложки, гибко-жёсткие платы, FR4, печатные платы, гибкие печатные платы, модули распознавания отпечатков пальцев, защитные плёнки, композитные материалы, медные подложки, алюминиевые подложки и т. д.

-

Меры предосторожности при работе с лазерными режущими станками для обработки различных металли

Медь и латунь:

Оба материала обладают высокой отражательной способностью и отличной теплопроводностью.

Латунь толщиной менее 1 мм можно обрабатывать азотным лазером.

Можно резать медь толщиной менее 2 мм. В качестве газа для лазерной резки должен использоваться кислород.

Резка меди и латуни возможна только при наличии в системе устройства, обеспечивающего «поглощение отражения». В противном случае отражение повредит оптические компоненты.

Синтетические материалы:

К обрабатываемым синтетическим материалам относятся: термопласты, термореактивные материалы и искусственный каучук.

Алюминий:

Несмотря на высокую отражательную способность и теплопроводность, алюминиевые материалы толщиной менее 6 мм можно резать, в зависимости от типа сплава и мощности лазера.

При резке кислородом поверхность реза получается шероховатой и твёрдой.

При использовании азота поверхность реза получается гладкой.

Чистый алюминий чрезвычайно трудно резать из-за его высокой чистоты.

Резка алюминиевых материалов возможна только при установке устройства «отражение-поглощение» на систему волоконного лазера.

В противном случае отражение может повредить оптические компоненты.

-

На что следует обратить внимание при лазерной резке нержавеющей стали?

Лазерная резка нержавеющей стали требует использования кислорода при условии отсутствия окисления кромок.

Если для получения кромок без окисления и заусенцев используется азот, дальнейшая обработка не требуется.

Нанесение масляной пленки на поверхность листа обеспечит лучший эффект перфорации без снижения качества обработки.