Новости

Введение в процесс заливки смолой печатных плат HDI и лазерного сверления

В связи с постоянным совершенствованием технологий производства электронных изделий,

конструкция и методы монтажа электронных микросхем также постоянно совершенствуются и изменяются.

Развитие происходит в основном от компонентов со вставными выводами до высокоплотных модулей интегральных схем

с шариковой матрицей паяных соединений.

Заливка печатных плат смолой — широко используемый и популярный процесс в последние годы,

особенно для высокоточных многослойных плат и изделий большой толщины.

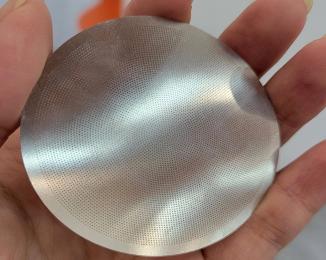

Заливка смолой (гальваническое покрытие) подразумевает заполнение и выравнивание переходных отверстий и полную металлизацию их поверхностей.

Толщина медного покрытия поверхности должна быть не менее 5 мкм по стандарту IPC Class 2 или 12 мкм по стандарту Class 3.

Поэтому в качестве заполняющего материала следует использовать эпоксидную смолу,

а не паяльную маску, поскольку эпоксидная смола может минимизировать риск образования пузырьков или расширения присадки при сварке.

Это метод заполнения и покрытия согласно IPC-4761 Тип VII,

который обычно используется для переходных отверстий на дисках или в областях BGA высокой плотности.

После того, как отверстия в BGA-плате залиты смолой, на поверхность гальванически наносится слой меди, который затем полируется.

Таким образом, заплата может быть установлена.

Заполнение смолой в основном используется в следующих ситуациях:

1. Заполнение сквозных отверстий в BGA-компонентах многослойной печатной платы.

Использование заполнения смолой позволяет уменьшить расстояние между отверстиями и решить проблему с проводами и монтажом.

2. Закрытые отверстия во внутреннем слое HDI.

Использование заполнения смолой позволяет устранить противоречие между контролем толщины прессованного диэлектрического

слоя и конструкцией заполнения скрытых отверстий во внутреннем слое HDI.

3. Для сквозных отверстий с большой толщиной платы использование заполнения смолой может повысить надежность изделия.

В настоящее время большинство заводов по производству печатных плат на рынке по-прежнему используют

традиционные методы механического сверления для установки паяных и смоляных выводов на платы HDI.

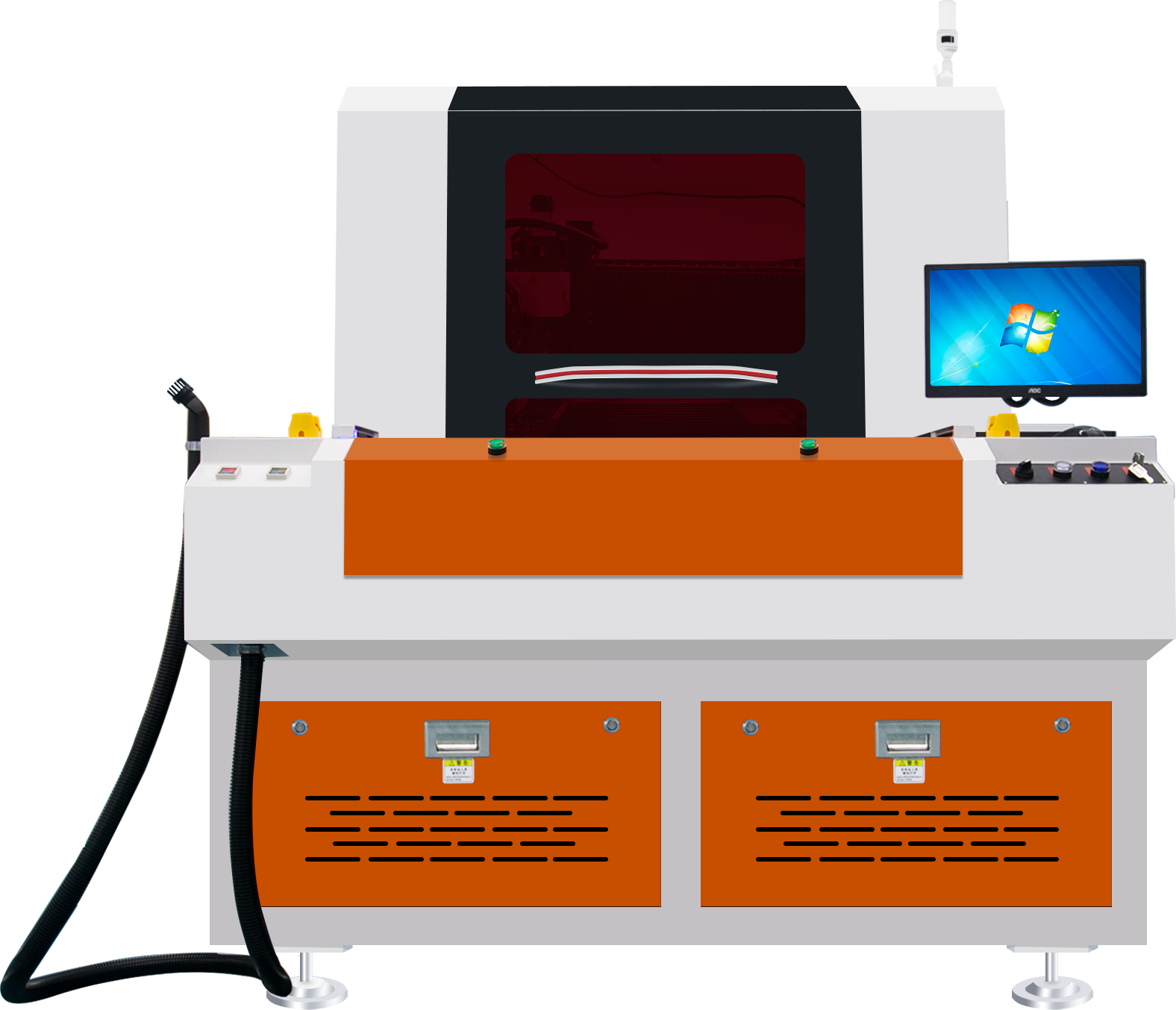

Чтобы удовлетворить рыночный спрос, компания Beyond Laser выпустила лазерный сверлильный станок для алюминиевых листов модели CY-CT1PZ1-8585,

обладающий значительными преимуществами как по стоимости, так и по эффективности при производстве плат.

Лазерный сверлильный станок Beyond Laser для алюминиевых листов с отверстиями:

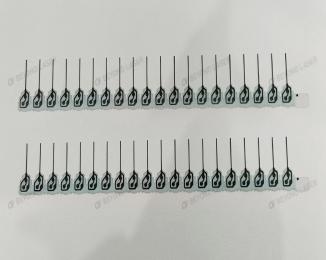

Диаметр отверстия 0,6 мм, алюминиевый лист 0,13 мм, скорость обработки 1200–1500 отверстий/мин;

диаметр отверстия 0,6 мм, алюминиевый лист 0,25 мм, скорость обработки 600–900 отверстий/мин;

кромка поперечного сечения без заусенцев, остатков и коробления.

Эффективность хорошая, точность расположения отверстий высокая, а круглость хорошая.

Согласно рыночным испытаниям, фактическая эффективность производства более чем в 3 раза выше, чем при традиционном механическом сверлении.

Лазерное сверление заменило традиционное механическое сверление,

что является единственным способом для предприятий снизить затраты и повысить эффективность производства.

Это также единственный выбор для интеллектуального, эффективного и экологически чистого производства.

В будущем оборудование для лазерного сверления займет огромное место в производстве печатных плат.

-

Какие меры предосторожности необходимо соблюдать при работе с лазерным маркиратором?

1. Категорически запрещается включать блок питания лазера и блок питания с модуляцией добротности без воды или при нарушении циркуляции воды.

2. Блок питания с модуляцией добротности не должен работать без нагрузки (т.е. выходной контакт блока питания с модуляцией добротности должен быть оставлен плавающим).

3. В случае возникновения каких-либо ненормальных явлений сначала выключите гальванометр и выключатель с ключом, а затем проведите проверку.

4. Запрещается включать другие компоненты до включения криптоновой лампы во избежание попадания высокого напряжения и повреждения компонентов.

5. Следите за тем, чтобы выходной контакт (анод) блока питания лазера оставался подвешенным во избежание искрения и пробоя другими электроприборами.

6. Поддерживайте чистоту внутренней циркулирующей воды. Регулярно очищайте резервуар для воды и заполняйте его чистой деионизированной или чистой водой.

-

Что делать, если интенсивность лазерного луча снизилась и маркировка стала недостаточно четкой?

1. Выключите аппарат и проверьте, изменился ли лазерный резонатор; отрегулируйте линзу резонатора. Добейтесь наилучшего светового пятна на выходе;

2. Акустооптический кристалл смещен или выходная энергия акустооптического источника питания слишком низкая;

Отрегулируйте положение аудиовизуального кристалла или увеличьте рабочий ток аудиовизуального источника питания;

3. Лазерный луч, попадающий в гальванометр, отклоняется от центра: отрегулируйте лазер;

4. Если ток отрегулирован примерно на 20 А, но светочувствительность по-прежнему недостаточна: криптоновая лампа стареет. Замените ее на новую.

-

Как обслуживать станок для УФ-лазерной резки?

1. Необходимо регулярно проводить уборку ежедневно, удаляя мусор со столешницы, ограничителей и направляющих, а также смазывая направляющие смазочным маслом.

2. Необходимо регулярно очищать контейнер для сбора отходов, чтобы предотвратить засорение выпускного отверстия излишками отходов.

3. Очищайте чиллер каждые 15 дней, сливая всю воду из него и заполняя его чистой водой.

4. Отражатель и фокусирующую линзу следует протирать специальным чистящим раствором каждые 6–8 часов.

При протирке используйте ватный диск или ватную палочку, смоченную в чистящем растворе, и протирайте фокусирующую линзу от центра к краю против часовой стрелки.

При этом будьте осторожны, чтобы не поцарапать линзу.

5. Условия в помещении могут повлиять на срок службы устройства, особенно в условиях повышенной влажности и запыленности.

Влажная среда склонна вызывать ржавчину на отражающих линзах, а также легко может привести к коротким замыканиям, разрядам и искрению бархатного лазера.

-

Какие несчастные случаи могут быть вызваны лазерным излучением при использовании лазерного рез

(1) Пожар возник из-за контакта лазера с легковоспламеняющимися материалами.

Всем известно, что мощность лазерных генераторов очень высока, особенно если речь идёт о мощных лазерных режущих станках, температура излучаемого лазером лазера чрезвычайно высока. Вероятность возникновения пожара при контакте лазерного луча с легковоспламеняющимися предметами очень высока.

(2) Во время работы станка могут выделяться вредные газы.

Например, при резке кислородом происходит химическая реакция с режущим материалом, в результате которой образуются неизвестные химические вещества, мелкодисперсные частицы и другие примеси. Попадая в организм человека, кислород может вызывать аллергические реакции или дискомфорт в лёгких и других дыхательных путях. При выполнении работ следует принимать меры предосторожности.

(3) Прямое воздействие лазера на организм человека может быть вредным.

Вред, наносимый лазерами человеческому организму, в основном включает повреждения глаз и кожи. Среди вреда, наносимого лазерами, повреждение глаз является наиболее серьёзным. Более того, повреждение глаз является необратимым. Поэтому при выполнении домашнего задания необходимо уделять внимание защите глаз.

-

Каков диаметр сфокусированного пятна наносекундного, пикосекундного и фемтосекундного лазера?

Наносекунда: диаметр светового пятна составляет 0,5–1 мм.

Пикосекунда: диаметр сфокусированного пятна составляет около 0,02 мм.

Фемтосекунда: под воздействием лазерного луча с высокой частотой повторения 100–200 кГц и очень короткой длительностью импульса 10 пс

диаметр сфокусированного пятна составляет всего 0,003 мм.

-

Каковы основные области применения станков для УФ-лазерной резки?

Станок для лазерной резки с ультрафиолетовым излучением (УФ) может использоваться для резки и разделения печатных плат.

Он может точно резать и формовать различные типы печатных плат с V-образными и штампованными отверстиями, а также с вырезами и крышками.

Он также может использоваться для разделения корпусных печатных плат и обычных гладких плат.

Он подходит для резки различных типов подложек печатных плат, таких как керамические подложки, гибко-жёсткие платы, FR4, печатные платы, гибкие печатные платы, модули распознавания отпечатков пальцев, защитные плёнки, композитные материалы, медные подложки, алюминиевые подложки и т. д.

-

Меры предосторожности при работе с лазерными режущими станками для обработки различных металли

Медь и латунь:

Оба материала обладают высокой отражательной способностью и отличной теплопроводностью.

Латунь толщиной менее 1 мм можно обрабатывать азотным лазером.

Можно резать медь толщиной менее 2 мм. В качестве газа для лазерной резки должен использоваться кислород.

Резка меди и латуни возможна только при наличии в системе устройства, обеспечивающего «поглощение отражения». В противном случае отражение повредит оптические компоненты.

Синтетические материалы:

К обрабатываемым синтетическим материалам относятся: термопласты, термореактивные материалы и искусственный каучук.

Алюминий:

Несмотря на высокую отражательную способность и теплопроводность, алюминиевые материалы толщиной менее 6 мм можно резать, в зависимости от типа сплава и мощности лазера.

При резке кислородом поверхность реза получается шероховатой и твёрдой.

При использовании азота поверхность реза получается гладкой.

Чистый алюминий чрезвычайно трудно резать из-за его высокой чистоты.

Резка алюминиевых материалов возможна только при установке устройства «отражение-поглощение» на систему волоконного лазера.

В противном случае отражение может повредить оптические компоненты.

-

На что следует обратить внимание при лазерной резке нержавеющей стали?

Лазерная резка нержавеющей стали требует использования кислорода при условии отсутствия окисления кромок.

Если для получения кромок без окисления и заусенцев используется азот, дальнейшая обработка не требуется.

Нанесение масляной пленки на поверхность листа обеспечит лучший эффект перфорации без снижения качества обработки.